Anhänger

Alles was du über das Anhängergestell wissen musst

Startseite » Rohbau » Tragwerk » Anhänger

Anhänger-Konfigurator

Neue Konfiguratoren

Klicken Sie auf den unteren Button, um den Inhalt von app.speckle.systems zu laden.

Klicken Sie auf den unteren Button, um den Inhalt von app.speckle.systems zu laden.

Alte Konfiguratoren

Klicken Sie auf den unteren Button, um den Inhalt von app.powerbi.com zu laden.

Klicken Sie auf den unteren Button, um den Inhalt von app.powerbi.com zu laden.

Klicken Sie auf den unteren Button, um den Inhalt von app.powerbi.com zu laden.

Klicken Sie auf den unteren Button, um den Inhalt von app.powerbi.com zu laden.

Das Chassis von TechTinyHouse

Unser Chassis ist ein wesentlicher Bestandteil unserer ganzheitlichen Systematik im Bau von Tiny Houses

Leichtbau

Konstruktiver Leichtbau

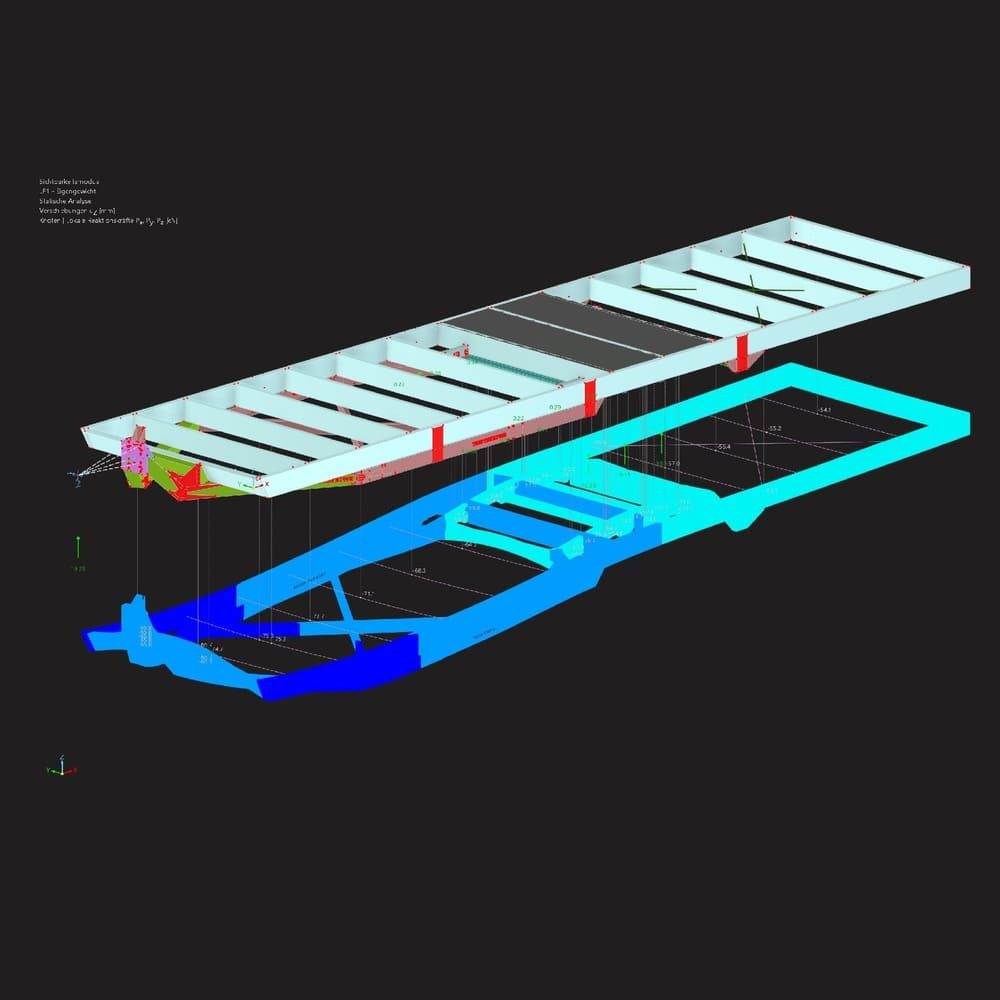

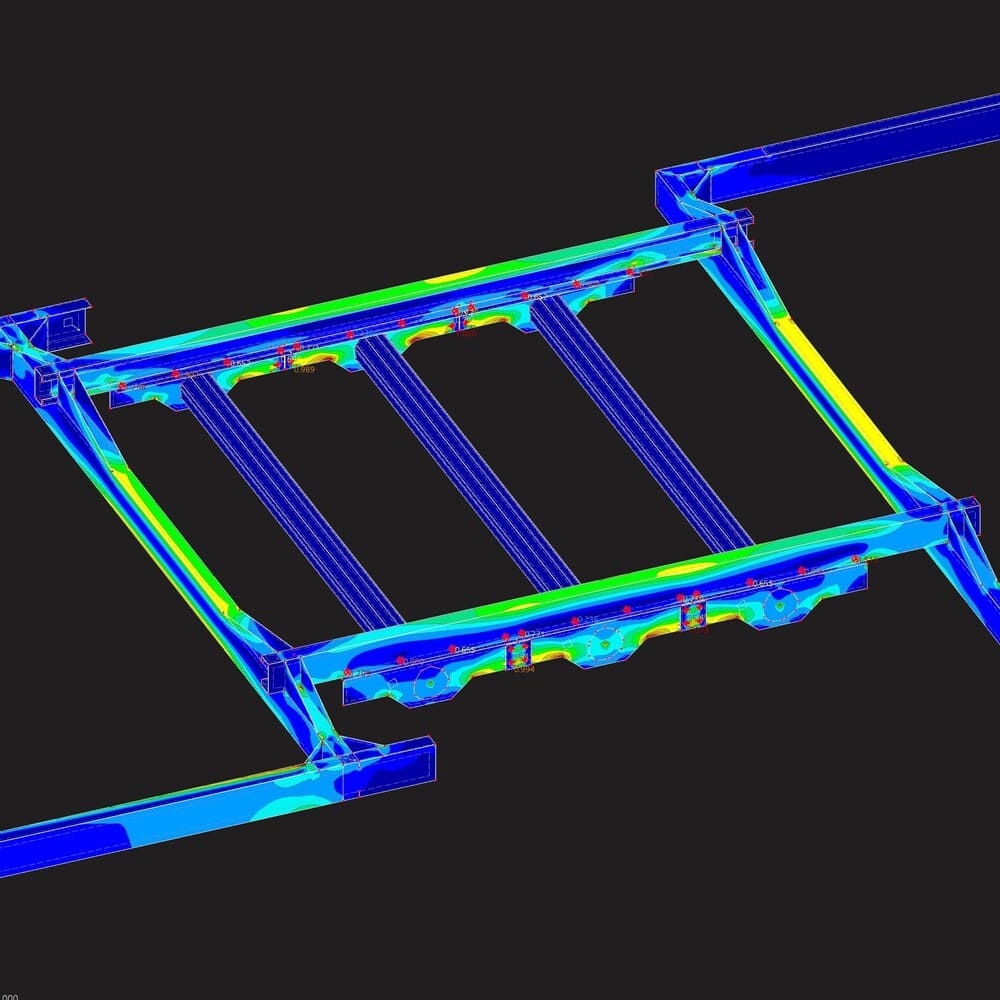

Der konstruktive Leichtbau bezeichnet die Gewichtsoptimierung durch Konstruktion. Stell Dir einen Anhänger vor, der mit 500 kg Stahl gebaut ist. Denselben Anhänger hätte man natürlich auch mit 1000 kg Stahl bauen können. Da die Stabilität des Anhängers aber keine 1000 kg erfordert, bauen wir nur mit der Hälfte. Im Umkehrschluss kann man sich genauso vorstellen, durch statische Analysen das Gewicht von 500 kg auf 250 kg zu optimieren. Nämlich, indem wir den Stahl extrem auf Maß schneiden und nur dort einsetzen, wo es gerade benötigt wird. Das ist konstruktiver Leichtbau. Sinnvoll umsetzen kann man diese Art Leichtbau nur mit Unterstützung von Statik-Programmen, die einen davor schützen, an der falschen Stelle zu sparen.

Technologischer Leichtbau

Der technologische Leichtbau umfasst die Gewichtsreduktion durch Technologie. Stell Dir vor einen Anhänger aus Stahl mit einem Gewicht von 500 kg vor. Denselben Anhänger hätte man mit einer anderen Technologie, zum Beispiel dem Material Carbon statt Stahl, mit nur 250 kg bauen können. Das ist technologischer Leichtbau.

Dieses Beispiel ist die einfachste Art von technologischem Leichtbau. Durch die Kombination von Material, etwa bei Komposit-Elementen, ist es möglich, die Stärken einzelner Materialien zu überlagern. In einer Art Kreislauf schützt jedes eine Material mit seiner Stärke die anderen Materialien in ihrer Schwäche. Dadurch wird es möglich, dass das Komposit-Element keine dieser einzelnen Schwächen aufweist.

Material

Stahl

Viele unserer Anhänger fertigen wir aus Stahl. Das Material ist homogen, bietet große Formfreiheit und lässt sich mit einer Vielzahl an Maschinen bearbeiten. Bei Bohrlöchern oder Ausschnitten müssen wir keine Rücksicht auf Faserrichtungen nehmen – ein klarer Vorteil gegenüber Materialien wie Holz.

Sorte und Güteklasse: Für den konstruktiven Bau sind nur wenige Stahlsorten zugelassen. Die meisten Anhänger verwenden S235, oft als Feld- und Wiesenstahl bezeichnet.

Wir setzen bewusst auf die hochwertigere Güte S355.

S235 hält 235 N/mm², S355 dagegen 355 N/mm² Zugkraft stand – das bedeutet 51 % mehr Belastbarkeit. Umgekehrt reicht bei S355 bereits 66 % des Gewichts, um dieselbe Stabilität zu erreichen.

So bauen wir leichter, stabiler – und gleichzeitig toleranter gegenüber Fahrfehlern.

Der geringe Mehrpreis ist durch die Vorteile mehr als gerechtfertigt.

Aluminium

Als wesentlich leichteres Material im Vergleich zu Stahl ist Aluminium für Tiny House Chassis sehr interessant. Auch seine Formfreiheit und Bearbeitbarkeit ist sehr gut. Die Korrosionsbeständigkeit ist besser als bei Stahl, nur die Festigkeitswerte liegen bei reinem Aluminium deutlich niedriger.

Sorte und Güteklasse von Aluminium

Doch es gibt Aluminiumlegierungen, deren Festigkeit gut ist und an die von Stahl heranreicht. Wir verwenden die hochfeste Sorte 6082 T6, die obendrein besonders korrosionsbeständig ist. Die Preisdifferenz zu Stahl wird teilweise durch die für diese Legierung nicht notwendige Feuerverzinkung kompensiert. .

Homogenität

Stahl und Aluminium sind homogene Materialien. Egal wo der Schnitt erfolgt, ich finde immer dieselbe Oberfläche vor. Damit unterscheidet sich das Verhalten von Metall von dem von inhomogenem Material wie etwa Holz.

Auf diese Weise können wir beim Einbinden von Bohrlöchern, Fügehilfen und ähnlichem unabhängig von der Faserrichtung arbeiten.

CNC-Bearbeitung

Unsere Stahlteile werden von Maschinen gelasert und von Maschinen gekantet. Durch aufwendig konstruierte Fügehilfen erreichen wir so von Anfang bis Ende gleichbleibende Qualität in Maschinenpräzision.

Fahrt

Fahrverhalten

Ein ordentlicher Anhänger lässt sich selbstverständlich auch gut fahren. Wir beachten deshalb im Design unseres Chassis die geltenden Normen für den öffentlichen Straßenbau. Durch das Verzahnen unserer Stahlteile, die aufwendigen Verbindungen unserer Aluminiumteile, die gewählten Profilgeometrien und zusätzliche Unterstützungen gegen Torsion ist das Fahrverhalten auch bei Chassis bis zu 12 m Länge sehr gut.

Führerschein

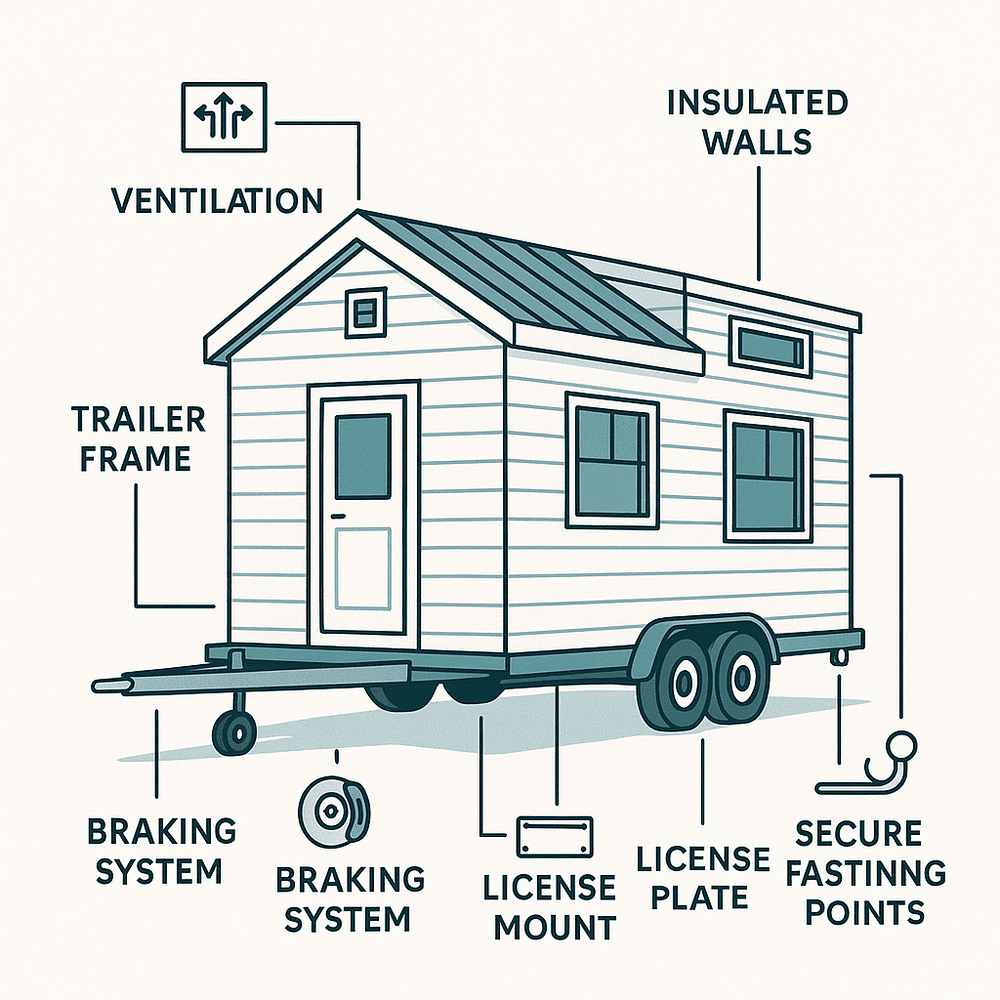

Anhänger-Zubehör

Die Achsen, der Zugholm, die Deichsel und andere Kleinteile Deines Anhängers sind auf ein Maximalgewicht von 3,5t ausgerichtet. Das Zubehör für Anhänger >3,5t ist kostenaufwendiger. Insbesondere die Achsen wechseln von einer Gummifederung bei <3,5t auf eine Druckluftfederung bei >3,5t. Für gewöhnlich liegen Letztere beim doppelten bis Vierfachen des Preises.

Hochlader vs. Tieflader

Du findest bei uns aus Überzeugung nur Hochlader: keine den Aufbau und die Raumnutzung störenden Radkästen und keine Begünstigung von Undichtigkeiten und Instabilitäten. Unter ihresgleichen sind unsere Hochlader aber echte Lowrider.

Warum ein Chassis entwickeln

Unüberschaubare Auswahl

Eine kurze Google-Suche zeigt: Es gibt unzählige Anhänger auf dem Markt. Trotzdem war für uns klar, dass ein spezieller Anhänger für Tiny Houses nötig ist. Denn diese stellen völlig andere Anforderungen an die Konstruktion, die von bestehenden Serienmodellen nicht erfüllt werden – trotz jahrzehntelanger Optimierung durch etablierte Hersteller.

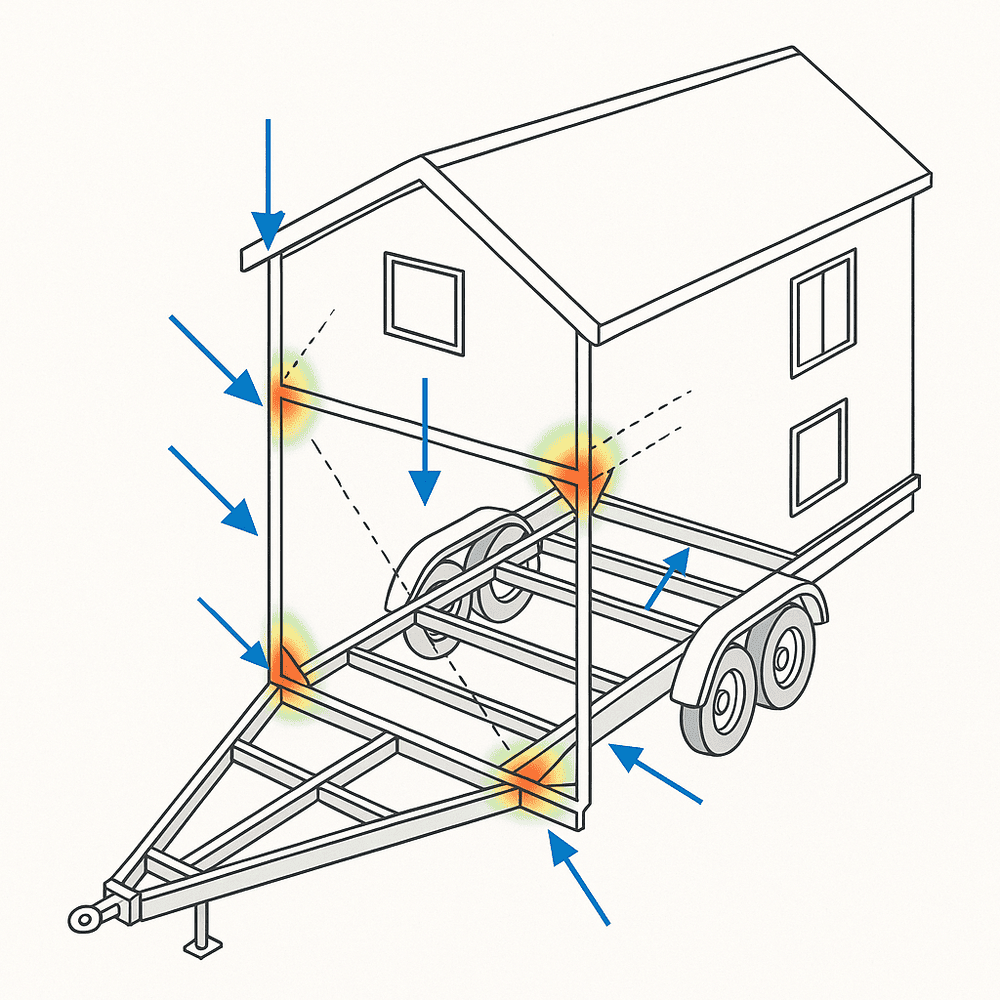

Inverse Lastverteilung

Normale Anhänger sind so gebaut, dass die Last sich zur Mitte konzentriert – wie bei Schutt oder Pferden. Bei Tiny Houses ist es genau umgekehrt: Die Hauptlast liegt außen, am Rand des Anhängers. Diese sogenannte „inverse Lastverteilung“ ist eine große Herausforderung für die Statik und wird von Standardanhängern nicht berücksichtigt.

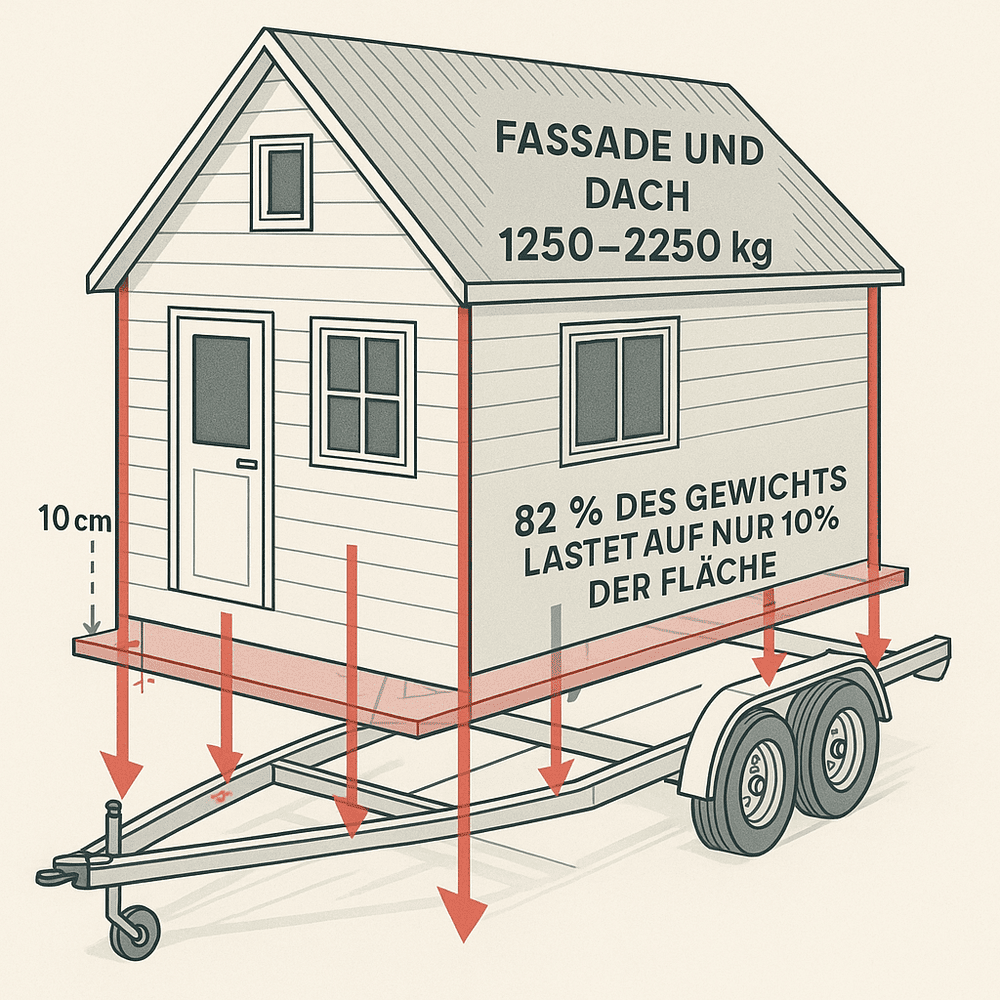

Massives Randgewicht

Fassade und Dach eines Tiny Houses wiegen oft zwischen 1250 und 2250 kg – und lasten auf den äußersten 10 cm des Anhängers. Bei einem Aufbaugewicht von 2750 kg bedeutet das, dass bis zu 82 % des Gewichts auf nur 10 % der Fläche liegen. Diese Masse muss weit vom Rand bis zu den Achsen abgeleitet werden.

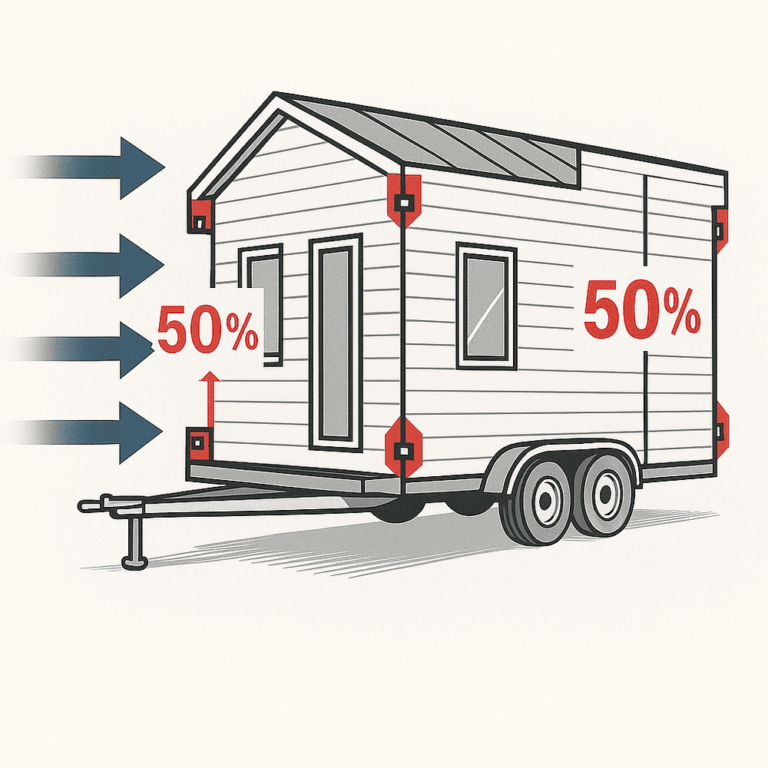

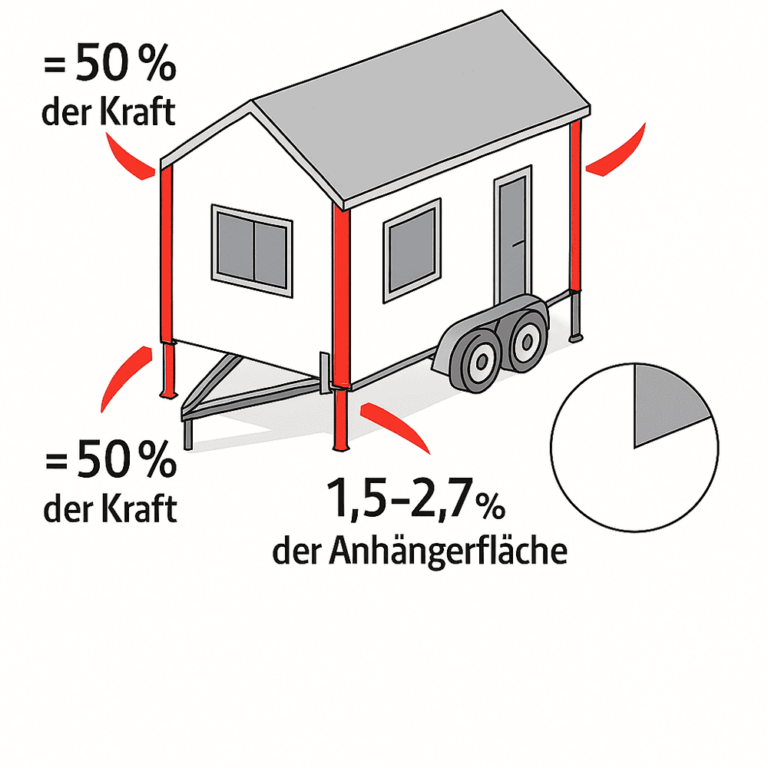

Horizontale Kräfte

Neben der Schwerkraft wirkt auch Wind – und dieser bringt horizontale Kräfte mit sich. Die kastenförmige Struktur eines Tiny Houses leitet diese Kräfte an die Ecken weiter. Dort konzentrieren sich bis zu 50 % der Windlast – also enorme Kräfte auf sehr kleine Flächen. Normale Anhänger sind dafür nicht konstruiert.

Kraft auf die Ecken

Die Ecken eines Tiny Houses tragen bei starkem Wind rund 50 % der Kraft – über Eckstiele mit Querschnitten von nur 10 x 10 cm. Das entspricht einer Belastung auf nur 1,5–2,7 % der Anhängerfläche. Genau dort sind konventionelle Anhänger am schwächsten ausgelegt – ein gefährlicher Konstruktionsfehler bei Tiny Houses.

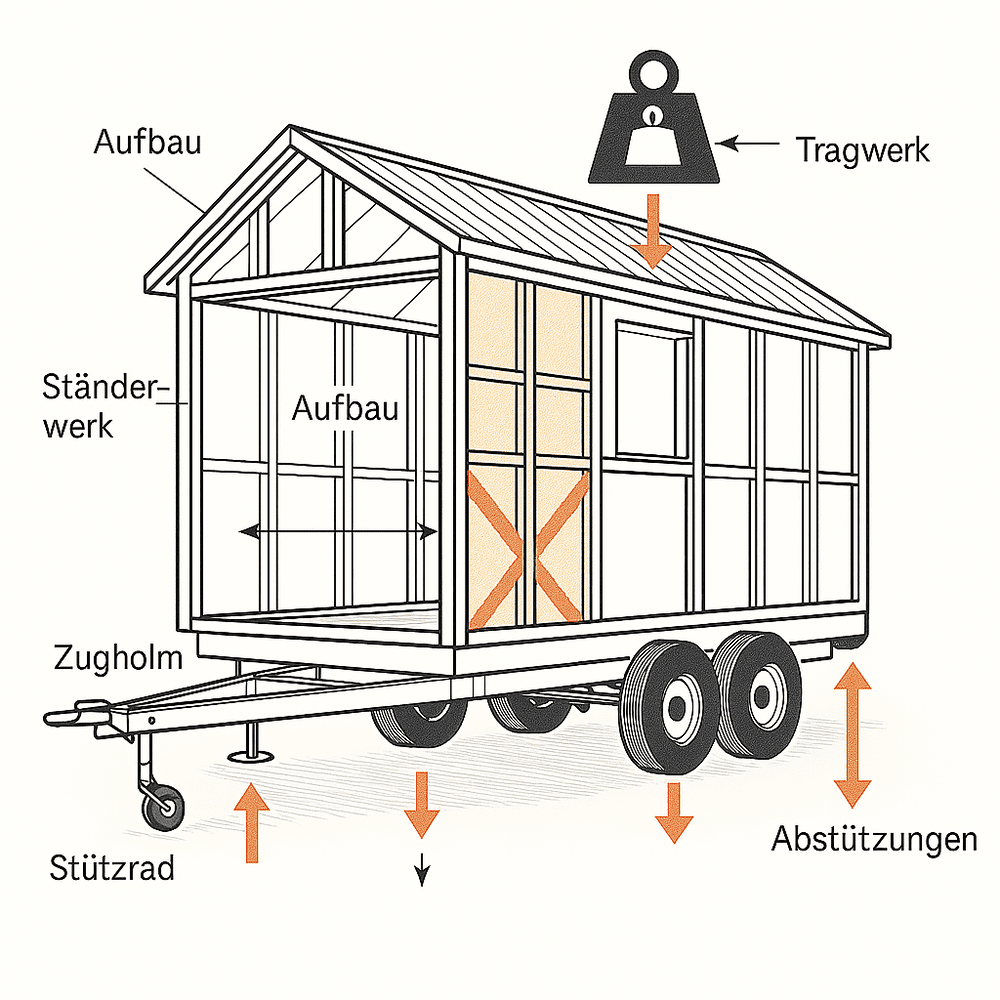

Verstärkungen als Qualitätsmerkmal

Was sind Verstärkungen

Als Verstärkungen bezeichnen wir 2- oder 3-dimensionale Blechkonstruktionen, welche an kritisch belasteten Bereichen des Anhängers verschweißt werden, um das vorliegende Tragwerk zusätzlich zu unterstützen. Hierdurch ist eine Steigerung der Stabilität an dieser Stelle um 100-300 % möglich.

Spreu vom Weizen

Grundsätzlich gilt: Einem Tiny House Anhänger, welcher keine expliziten Verstärkungen für Tiny Houses aufweist, sollte man skeptisch gegenübertreten. Denn der Aufbau eines Tiny Houses belastet durch seine Geometrie auf charakteristische Weise bestimmte Bereiche des Anhängers unverhältnismäßig stark. Wir sprechen hierbei von bis zu 17-fachen (34/2) Belastungen an wenigen gezielten Stellen. Es ist wichtig, die Frage zu stellen, warum der jeweilige Anhänger keine Verstärkungen integriert.

Die 3 Bauweisen

- Überdimensionierte Profile ohne Verstärkungen – zu schwer für Tiny Houses.

Keine Verstärkungen trotz Schwachstellen – nicht sicher genug, gesetzlich bedenklich.

Gezielte Verstärkungen in kritischen Bereichen – optimale Lösung: spart Gewicht und erfüllt Sicherheitsanforderungen.

Warum Verstärkungen selten verbaut werden

Verstärkungen fehlen oft aus Kostengründen. Viele Hersteller bezeichnen ihre Anhänger zwar als „Tiny House geeignet“, investieren aber nicht in echte Qualität. Häufig fehlt es auch schlicht am technischen Know-how: Verstärkungen sinnvoll zu platzieren erfordert ein tiefes Verständnis für die auftretenden Lasten – Wissen, das vielen klassischen Anhängerbauern fehlt.

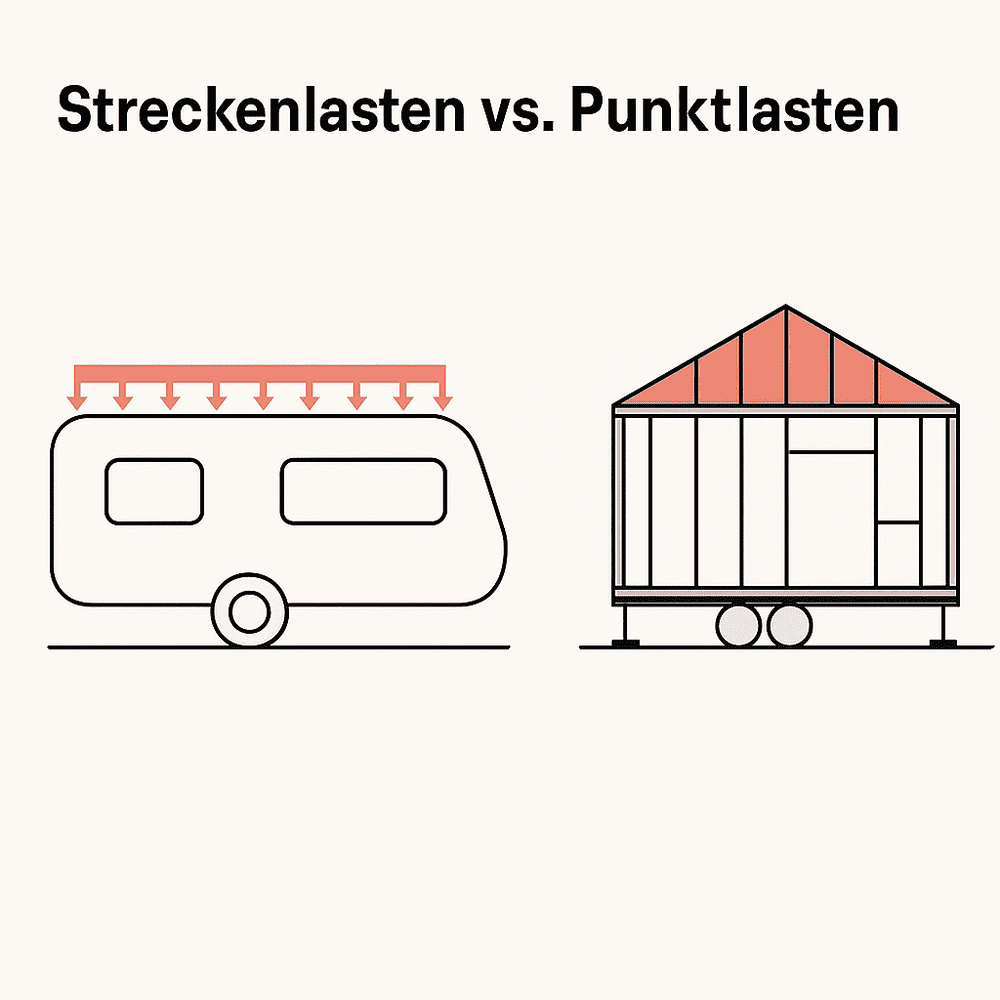

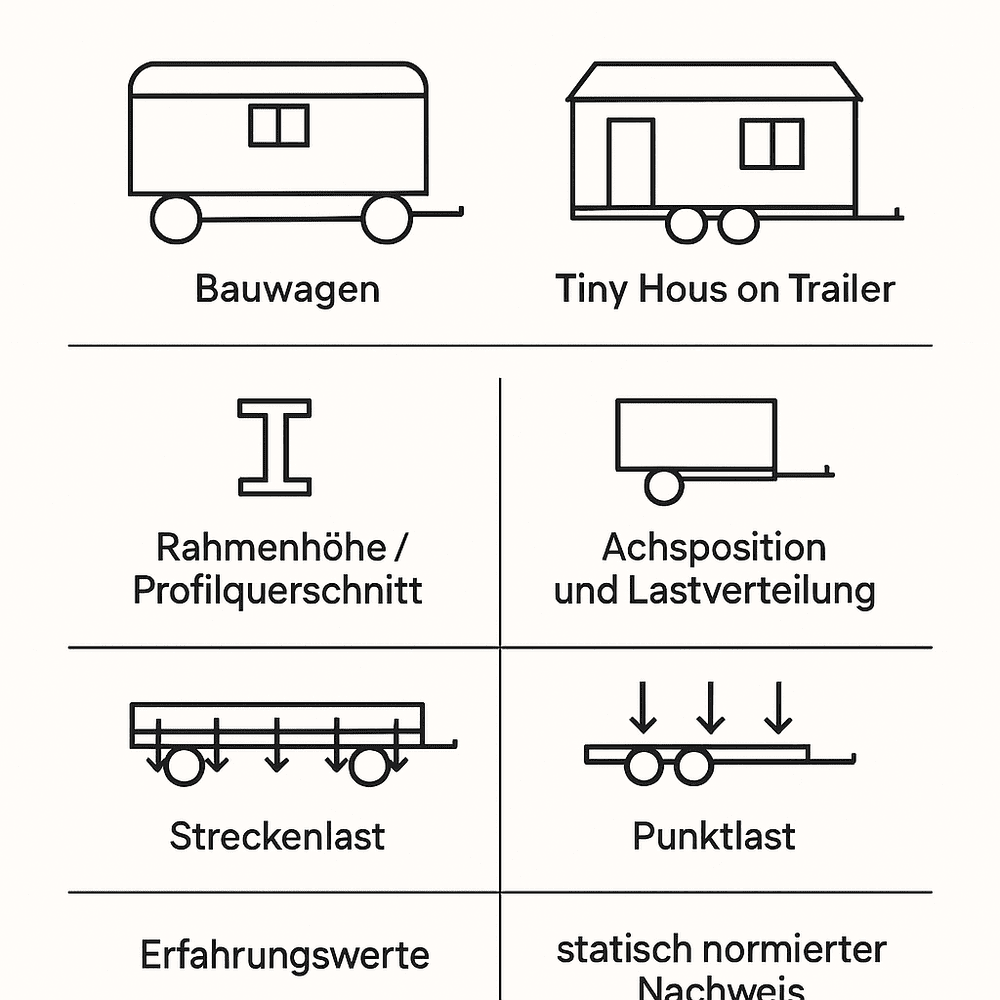

Fehlendes Verständnis für Bau-Lasten

Ein erfahrener Anhängerbauer kennt typische Schwachstellen – jedoch aus Sicht des Fahrzeugbaus. Die Lastfälle im Gebäudebau unterscheiden sich deutlich. Während bei Caravans Streckenlasten wirken, belasten Tiny Houses den Rahmen mit Punktlasten durch das Ständerwerk. Diese Unterschiede werden oft unterschätzt oder falsch eingeschätzt – besonders wenn Erfahrungen aus Caravan- oder Bauwagenbau einfach auf Tiny Houses übertragen werden.

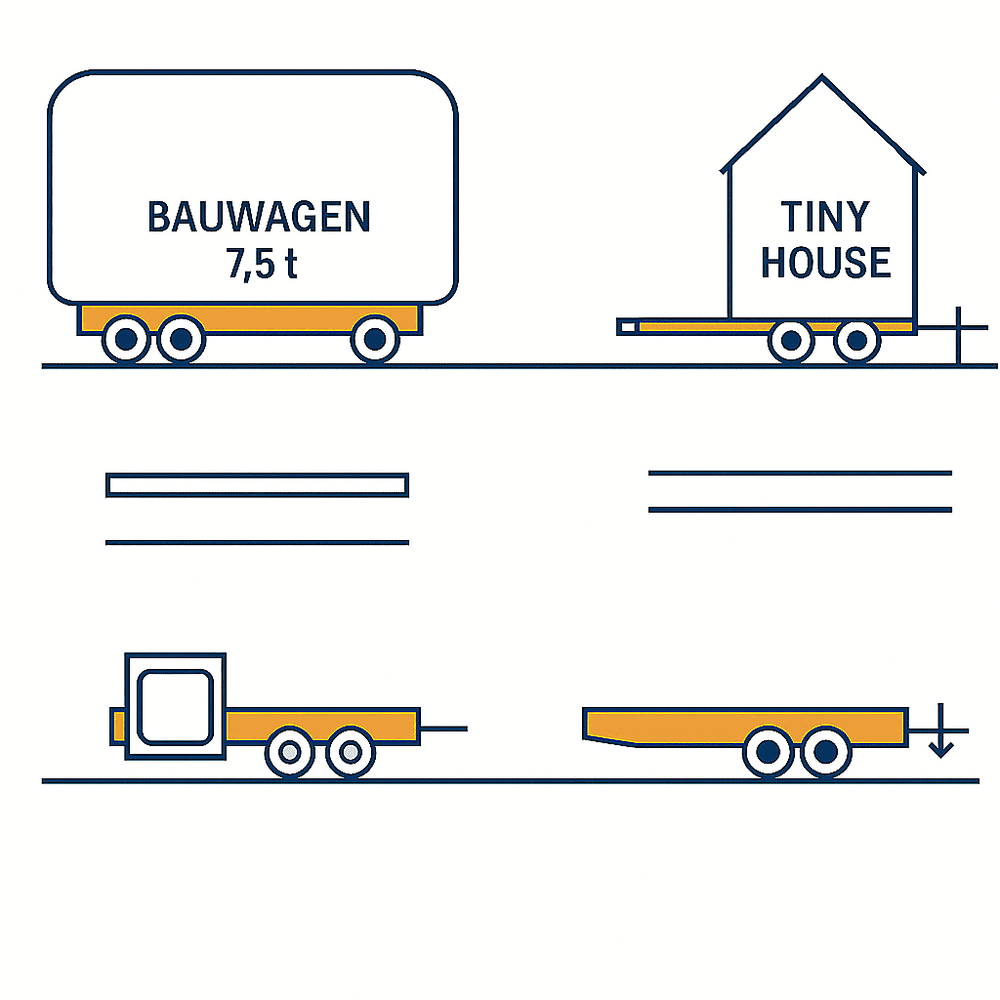

Warum Bauwagen-Erfahrung nicht reicht

Bauwagen-Anhänger scheinen auf den ersten Blick ähnlich, sind aber meist für 7,5 t Gesamtgewicht ausgelegt. Dazu kommen andere Rahmenhöhen, Stahlprofile und Achspositionen. Selbst wenn ein Anhängerbauer Erfahrungen mit Bauwagen hat, ist eine 1:1-Übertragung auf Tiny Houses statisch oft nicht zulässig oder sinnvoll. Die Anforderungen sind zu unterschiedlich.

Praktische Erfahrung ersetzt keine Norm

Selbst langjährige Erfahrung im Bau von Tiny House-Anhängern reicht nicht aus, um gesetzliche Gebäudeanforderungen zu erfüllen. Diese basieren auf genormten, empirisch validierten Standards aus der Bauingenieurwissenschaft – nicht auf individuellen Erfahrungswerten. Ein normgerechter statischer Nachweis ist zwingend erforderlich, um die Sicherheit eines Gebäudes zu gewährleisten.

Kein Bauwissen im klassischen Anhängerbau

Anhängerbauer gehören nicht zur Bauindustrie und sind daher weder in Gebäudenormen ausgebildet noch besitzen sie statische Berechnungsprogramme. Das ist legitim, führt aber zu Missverständnissen. Tiny House Anhänger müssen baulichen Anforderungen genügen – das unterscheidet sie deutlich von gewöhnlichen Anhängern.

Fehlende statische Analyse und Know-how

Oft fehlt das ingenieurtechnische Wissen, um Schwachstellen im Leiterrahmen zu analysieren. Verstärkungen müssten gezielt dort angebracht werden, wo Lastspitzen auftreten. Ohne statische Berechnung bleiben diese Stellen jedoch unentdeckt – und damit auch die Notwendigkeit zur Verstärkung unbeachtet. Das mindert die Sicherheit des gesamten Tiny Houses.

Auch Zubehör muss verstärkt sein

Nicht nur der Stahlrahmen, auch das Zubehör muss für die Lasten eines Tiny Houses geeignet sein. Stützrad, Zugholm und Achsen sind Teil des Tragwerks und müssen die punktuelle Belastung durch das Gebäude sicher in den Boden ableiten. Hersteller, die bereits beim Rahmen sparen, verzichten meist auch auf verstärktes Zubehör – was die Gesamtstabilität weiter gefährdet.

Eigengewicht und Toleranz

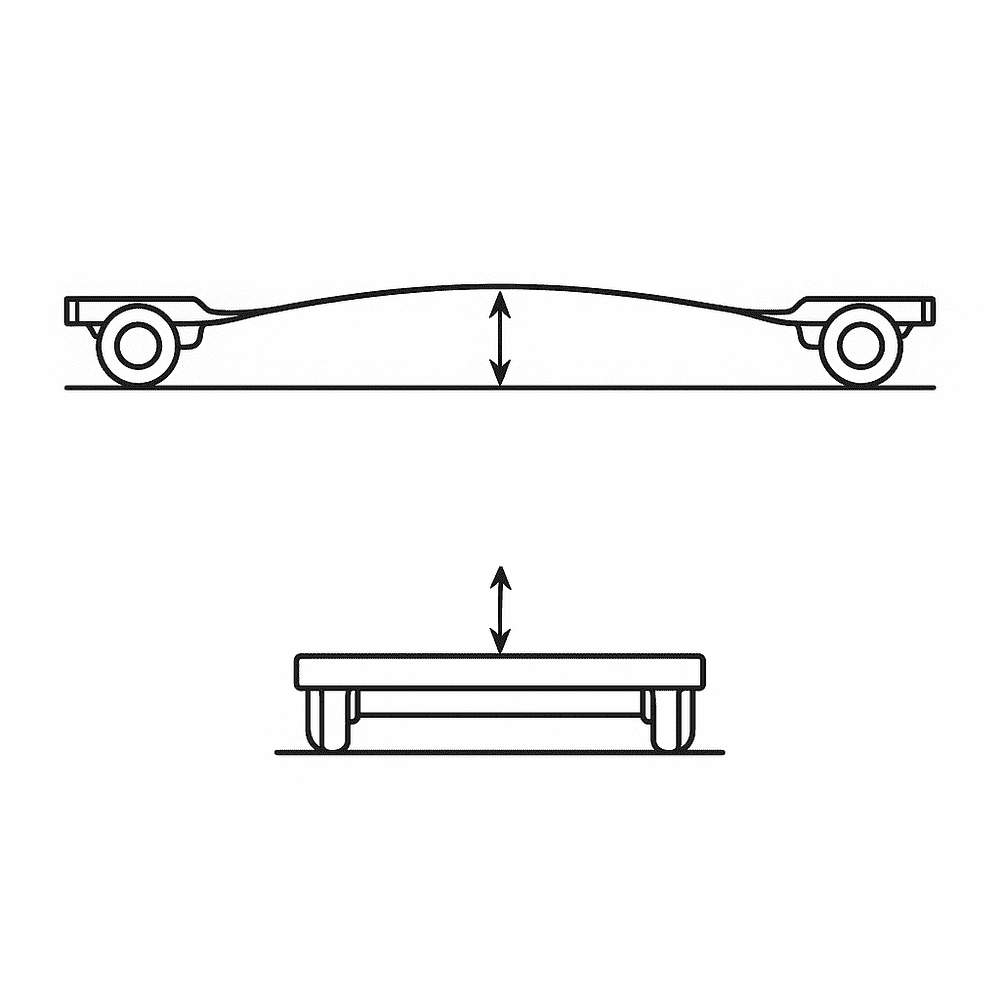

Traditionell

Chassis weisen stets Toleranzen durch den Produktionsprozess und Verformung durch Eigengewicht auf. Mit zunehmender Länge des Chassis nehmen diese zu, sind jedoch bei korrekter Ausführung des Chassis ausgleichbar.

Verformungen durch Eigengewicht bezeichnet schlicht die Biegung eines Materials durch Gravitation. Wenngleich Stahl viel stabiler ist (In diesem Bezug also ein höheres E-Modul aufweist) als Fichtenholz, darf nicht außer Acht gelassen werden, dass auch das Gewicht von Stahl höher liegt.

E-Modul

Stahl: 21000 kN/cm²

Holz: 1100 kN/cm²

Faktor: 21000/1100=19,09

Gewicht

Stahl: 7850kg/m³

Holz: 420kg/m³

Faktor: 7850/420=18,69

Nivellierung

Im Bau der Wände eines Tiny Houses ist darauf zu achten, dass das Chassis gelevelt wird.

Die folgenden Tage sollte immer wieder kontrolliert werden, dass das Chassis weiterhin gelevelt ist und sich nicht gesetzt hat oder andere Faktoren eine leichte Neigung geschaffen haben.

Steht das Chassis nicht auf einem druckfesten Boden, etwa auf einer Wiese, sollte wesentlich häufiger die Nivellierung des Chassis geprüft werden.

Sowohl das Gewicht als auch das E-Modul von Stahl ist knapp 20 Mal dessen von Fichte. Es ist deshalb nicht überraschend, dass eine Verformung/Biegung durch das eigene Gewicht des Materials ähnlich ausfällt.

Wohingegen das Betonfundament eines Hauses durch den ausführenden Betrieb bereits komplett in Waage steht, muss das Chassis erst in diesen Zustand überführt werden.

Aussteifung durch Ständerwerk

Aufgrund der vorangegangenen Gründe, ist die Nivellierung des Anhängers über die Länge in der Höhe am schwierigsten herzustellen. Die einfachste Lösung ist es weiteres Material in die Höhe zu verbauen, um der Höhenänderung des Chassis über die Länge entgegenzuwirken.

Hier kommt das Ständerwerk ins Spiel. Das Ständerwerk eines Tiny Houses steift Chassis in der Vertikalen aus. Es eignet sich hierbei die langen Seiten des Tiny House Ständerwerks im Liegen, also auf dem Boden oder einer Montagebühne etwa, zu fertigen. So bildet das Ständerwerk separat vom Chassis rechte Winkel aus und begradigt das Chassis in der Vertikalen, sobald es aufgesetzt und verbunden wurde.

Wengier optimal ist es das Ständerwerk Stab für Stab auf den Anhänger zu setzen ohne zu beachten, dass die Schwachstelle des Chassis, nämlich die Ebene in der Vertikalen, damit vom Ständerwerk übernommen und weitergeführt wird.

Notwendig für diese Ausssteifung durch des Ständerwerk ist die korrekte Dimensionierung und Ausrichtung der Stäbe im Ständerwerk. Sicherstellen kann man dies letztlich nur durch einen statische Nachweis, die Vordimensionierung eines Experten wird jedoch ebenso in den meisten Fällen Abhilfe verschaffen.

Änderung der Höhe auf die Länge

Es liegt in der Natur der Sache, dass Chassis am stärksten in die Länge (z.B. 10,5m), danach in die Breite (z.B. 2,5m) und zuletzt in die Höhe (z.B. 0,25m) gebaut sind.

Insbesondere die große Differenz zwischen der Länge und Höhe eines Chassis führt prinzipiell dazu, dass Toleranzen und Verformungen in der Höhe auf die Länge am größten sind.

In anderen Worten: Die stärkste Abweichung vom theoretischen Ideal habe ich in der Waagerechte, also Höhe des Chassis auf die Länge zu erwarten.

Auf die Breite des Chassis wird praktisch eine exaktere Waagerechtigkeit vorliegen, weil das Verhältnis von Breite/Höhe des Anhängers geringer ist als das Verhältnis von Länge/Höhe.

Wechselbrücke

Wir fertigen einen Wechselbrückenanhänger welcher ein Tiny House als Ganzes auf und abladen kann. Der Anhänger kann so einfach vom Haus getrennt weiter genutzt werden und z.B Zuwasser liefern, Abwasser abtransportieren und Gastanks befüllt wiederbringen.

2024

Die Entwicklung unserer Anhänger

aktuell optimieren wir Planungsunterlagen und Montageprozesse. Entwicklungen am Konzept sehen wir als abgeschlossen.

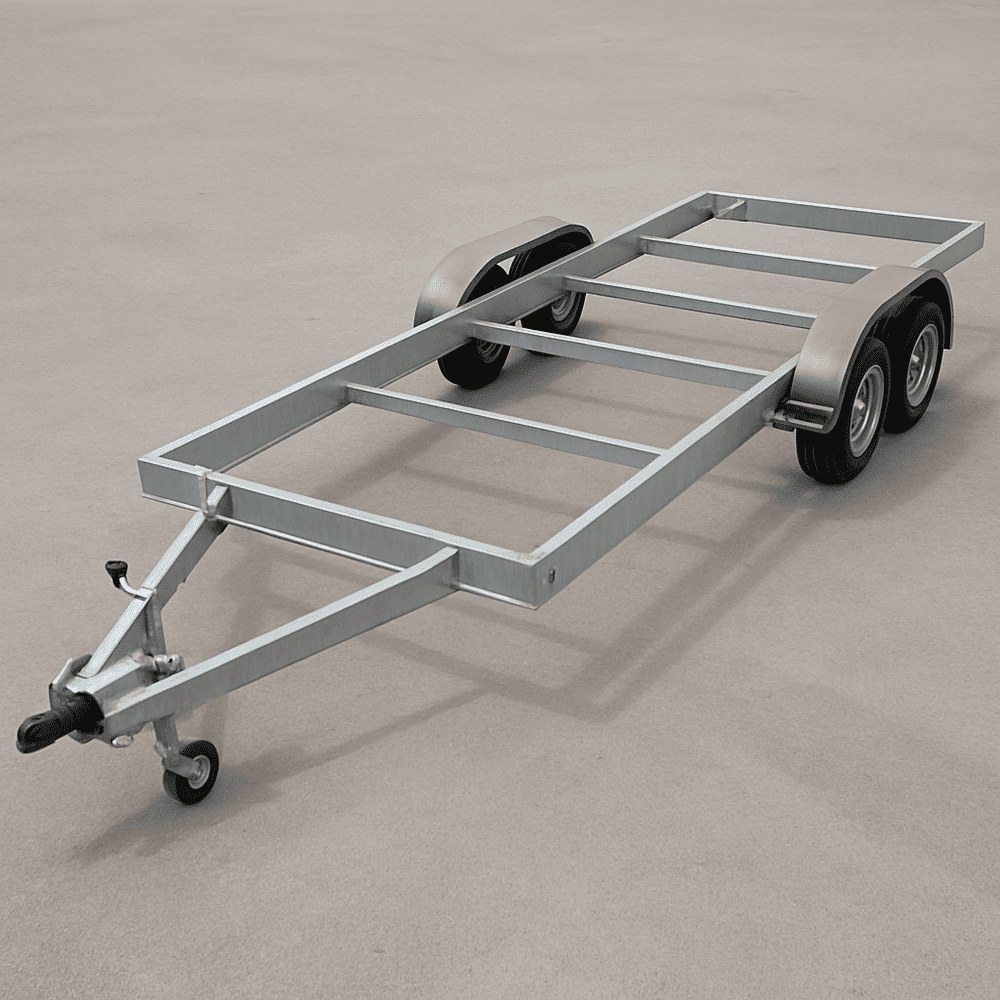

Grundlagen schaffen

Durch umfangreiche Recherche, Besuche und Gespräche mit Fahrzeugbauern und Stahlzulieferern wurde ein Leiterrahmen für einen Tiny-House-Anhänger entwickelt. Das Ergebnis ist eine präzise CAD-Datei, die als Grundlage für das Biegen und Lasern des Stahls dient und eine effiziente Beschaffung ermöglicht.

2017

Leiterrahmen aus Eigenherstellung

Stahlanhänger mit 3,5 Tonnen Tragfähigkeit und einer Rahmenlänge von 10,5 m, entwickelt in Zusammenarbeit mit einem Fahrzeugbauer. In diesem Projekt stammt der Leiterrahmen aus eigener Planung, während die Beleuchtung und weitere Fahrzeugkomponenten vom Fahrzeugbauer bereitgestellt werden.

2018

Optimierter Prozess

Wir setzen weiterhin auf den Bau von Stahlrahmen und optimieren dabei kontinuierlich die Montageprozesse sowie die Abläufe beim Heften und Schweißen.

2019

100% Eigenbau

Der Anhänger wird nun in eigener Werkstatt gefertigt. Nicht nur der Leiterrahmen sondern alle Fahrzeugkomponenten inklusive Leuchten werden nach eigener Planung montiert.

2020

Schnelle Entwicklungen

Um den Anforderungen höherer Tonnagen gerecht zu werden, fertigen wir erstmals einen 5,8-Tonnen-Anhänger, der von einem Traktor gezogen wird. Aufgrund der Auflaufbremse ist seine Höchstgeschwindigkeit auf 40 km/h begrenzt.

Im selben Jahr produzieren wir auch einen 5,8-Tonnen-Anhänger mit Druckluftbremse, der nun mit bis zu 80 km/h über die Autobahn gezogen werden kann.

2021

Optimierungen

Nach langer Entwicklung fertigen wir den ersten Aluminiumanhänger, beinahe ohne Schweißnähte für 3,5 Tonnen Anhänger. Dieser erlaubt uns mit dem Ständerwerk anders anzubinden und zudem sparen wir zwischen 100 und 200 kg je nach Rahmenlänge. Korrosion und mögliche Zink-Abplatzer gehören der Vergangenheit an.